线性模组也叫也称为定位模组,是在自动化工业领域中对能够实现直线运动的装置的统称。由于不同的规格影响着线性模组不同的结构发展,因此不能在规格上统一结构。不一样运用场合与运用需求,断定选型不一样。那么该如何选择合适的精密直线模组呢?在此建议以下选型要点:1、负荷,即定位模组需求负荷多少分量的物体;2、运转速度需求;3、运动精度需求:运动精度指重复运动精度,即精密直线模组往复30次后回到结尾时与原点的间隔。4、有用行程需求:即从一端运动到另一端的间隔需求多。相对应的,在选型时,首要参照上述需求来断定模组的详细参数需求;1、在实践使用时,需求负荷多重的物体,求实践测算。当负荷分量大于15KG时,需求采用滚珠丝杆传动或齿轮齿条传动。2、实践选用的,有用行程需求比实践的多50mm左右,以预留扩大的空间。3、不一样用处的机械手对运动精度需求不一样,通常步进电机驱动同步带的模组,运动精度能够到达0.02mm,伺服电机驱动滚珠丝杆时,运动精度能够到达0.01mm。不过有用行程大于400mm 时,运动精度会降低。

如何辨别直线模组滑台的性能好坏?一台好的直线滑台,精密直线模组主要考虑四大要素:一、核心部件丝杆和直线导轨是否是高规格的。 二、铝型材也是一个要害部件, 三、丝杆支撑座要选精密级, 四、传动部分马达。 维护广州直线模组乐盈VI的进程一般是从运用开端,运用进程中只要按正确过程进行操作,就不会影响运用寿命,在作业阶段可以阶段性的进行检测,如有损害应该及时发现问题要害或是查处操作是否有误。一般3到6个月内部清洁,导轨丝杆注润滑油脂,易耗配件进行替换即可。

广州直线模组在各行业中的应用很广泛,很多人或许没有听过线性模组这个称呼,但若具体讲到它的用途,或许就会对这个精密的自动化产品有所耳闻甚至是有所了解。下面就为大家简单介绍一下线性模组的各种应用。1.生产线的搬运作业:利用线性模组的高负荷及可高速运转的特性,来执行输送带上的物品搬运作业。2.自动锁螺丝作业:利用直线模组定位精度高,速度高的特性。来执行锁螺丝机作业。3.焊接机作业:利用线性重型模组的高负荷及高定位精准之特性,来执行焊接作业;4.工具机加工的取放作业:利用精密直线模组组的高定位精度及高速运转稳定度的特性,搭配工具机来执行加工件的上下料之取放机构;5.IC的取放整列作业:利用线性模组可以精确移动之特性,使用两轴连接的模组滑台,搭配夹具或吸盘可组立成取放机构;

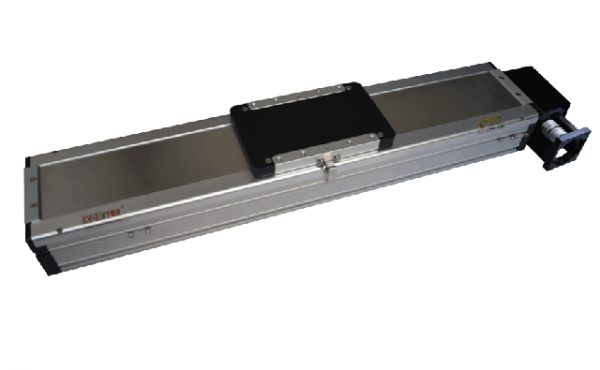

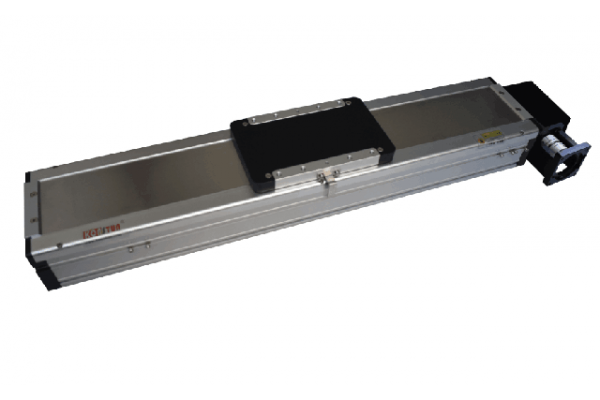

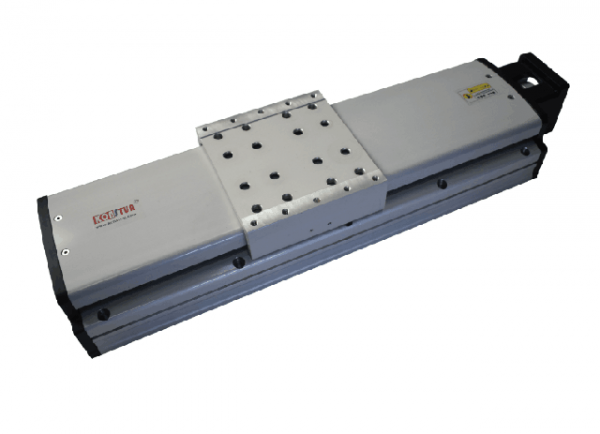

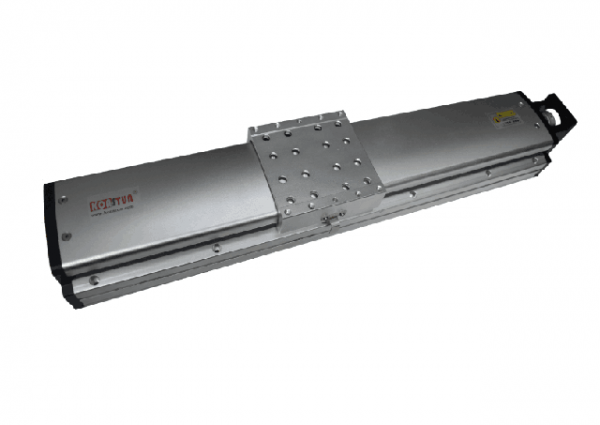

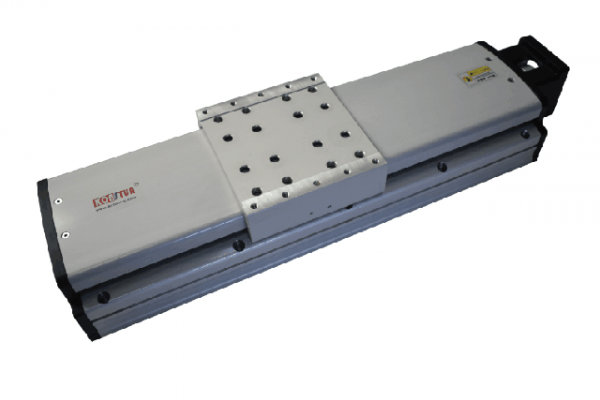

直线模组又称线性模组、直线滑台、电动滑台,利用同步带或滚珠丝杆带动滑块移动的自动化传动元件,一般由同步带/滚珠丝杆、直线导轨、铝合金型材、滚珠丝杆支撑座、联轴器、马达、光电开关等部件组装而成。直线电机又称线性电机、精密直线模组、直线马达,是一种将电能直接转换成直线运动机械能,而不需要任何中间转换机构的传动装置。 下面小编分享下直线模组乐盈VI与直线电机两者该如何选择呢?根据直线电与直线模组不同的原理,可以参考以下选择:1一般受力不大,行程较长,精度要求又比较高的客户,可以选择用直线电机;2如果受力较大,行程较短,对精度要求也相对较高的客户,可以选择丝杆直线模组;3如果受力一般,行程较长,对精度要求不高的客户,可以选择同步带直线模组。

广州直线模组可以通过各个单元的组合实现负载的直线、曲线运动,使轻负载的自动化更加灵活、定位更加精准。为确保精密直线模组的精度及寿命,小编现总结以下几点使用注意事项:1.运用前,由专业的技师对本商品进行适当的调校。2.运用前,请参照本商品的容许荷重,勿超负荷承载,以确保本商品的精度与运用寿命。3.直线模组运用时,请防止承载物体的重心超出水平台面的外缘。4.运用时期,定时对商品进行清洗及保护,并适当的运用相应的润滑剂。5.因为本系列商品是由高精细零件构成,所以请防止在极高温、极低温、温度变动剧烈、日光直射、高湿度、高粉尘、高轰动、高冲击及易结露等环境中运用。

精密直线模组是自动化设备中最常用的规范化模块,因模组滑台品类繁多,在选型过程中,若选型不对,会对设备的性能和项目的推进带来各种问题。因而,直线模组的选型十分关键,直线模组滑台直线模组滑台的选型可参照下面的步骤。肯定直线模组滑台的运用环境:依据运用环境断定为普通环境,干净环境,恶劣环境?肯定直线模组滑台装置方向。肯定模组滑台为程度装置,墙面装置或垂直装置。肯定直线模组搬运的负载,核算直线模组滑台运转的速度和加速度。直线模组滑台的允许力矩校核:计算静止(匀速)状态下和加减速状态下的各向力矩值:Ma,Mb,Mc.直线模组滑台的精度等级央求:明白需求的反复定位精度,行走平行度央求等,肯定马达装置款式:常用的直线模组滑台装置方式有直连型,马达左侧装置。马达右侧装置,马达底侧装置等直线模组滑台行程限位开关方式。肯定直线模组滑台的电机规格和功率。直线模组滑台的性能指标能够从以下方面中止权衡。直线模组滑台的精度特性:包含反复定位精度、定位精度、行走平行度、行走直线度、背隙等。